ความปลอดภัยด้านอาหารถือเป็นข้อกังวลสำคัญของประเทศมาโดยตลอด! สำหรับมนุษย์แล้ว ความปลอดภัยด้านอาหารคือเรื่องของสุขภาพและความเป็นอยู่ที่ดี! สำหรับบริษัทต่างๆ ความปลอดภัยด้านอาหารคือหัวใจสำคัญของธุรกิจ! ในสังคมยุคใหม่ที่มีการพัฒนาอย่างรวดเร็วของเทคโนโลยี เพื่อควบคุมกระบวนการผลิตอย่างเข้มงวดและมีประสิทธิภาพ รวมถึงรับประกันคุณภาพของผลิตภัณฑ์เนื้อสัตว์ จำเป็นต้องพัฒนามาตรฐานและข้อกำหนดการปฏิบัติงานในแต่ละขั้นตอนการผลิต

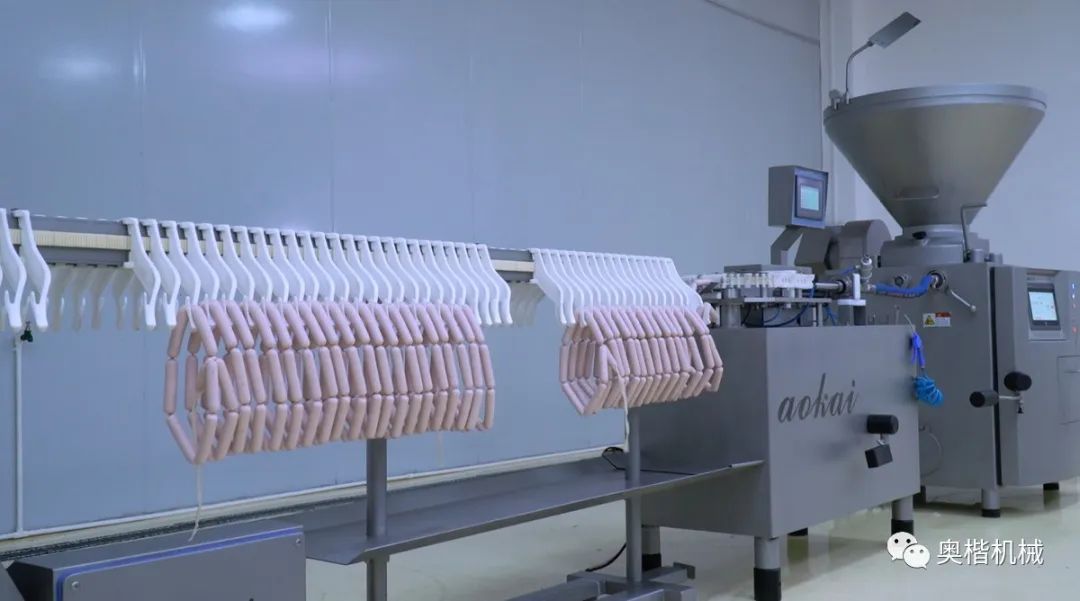

กระบวนการแปรรูปไส้กรอกเนื้อโดยทั่วไปแบ่งออกเป็น: เนื้อ/การคัดเลือก - การบด - การผสม/สับ - การบรรจุสูญญากาศ - กระบวนการนึ่ง - การทำความเย็น - การบรรจุอัตโนมัติ การฆ่าเชื้อที่อุณหภูมิสูง - การเข้ารหัส ฯลฯ

ต่อไปนี้เป็นบทนำเกี่ยวกับประเด็นต่างๆ ของกระบวนการแปรรูปเนื้อสัตว์ที่ควรทราบตามกระบวนการแปรรูปผลิตภัณฑ์

I. กระบวนการเก็บเนื้อสัตว์

นำเนื้อดิบเข้าโรงงานก่อนละลายน้ำแข็ง โดยนำกล่องหรือถุงทอและบรรจุภัณฑ์อื่นๆ ออก แต่ไม่สามารถถอดถุงบรรจุภัณฑ์ด้านในออกได้

B ควรเลือกเนื้อดิบแต่ละประเภทตามเกณฑ์ที่เกี่ยวข้อง (เช่น เลือด เส้นผม กระดูกหัก ฯลฯ)

C วัตถุแปลกปลอมและสิ่งสกปรกจะถูกเก็บไว้ในสถานที่ที่กำหนดเพื่อหลีกเลี่ยงการปะปนกับเนื้อสัตว์ที่เลือก

D เนื้อสัตว์ต้องจัดเก็บไว้กลางพื้น ล้างด้วยน้ำและฆ่าเชื้อก่อนใช้งาน

E ถังขยะในสายการผลิตต้องอยู่ห่างจากเนื้อดิบในระยะที่กำหนดและต้องทำความสะอาดทุกกะ

F เมื่อเปลี่ยนประเภทเนื้อสัตว์ (เช่น ไก่ หมู เนื้อวัว ฯลฯ) จะต้องล้างเคาน์เตอร์ก่อน

ครั้งที่สอง. กระบวนการบด/เสริมเนื้อ

A สำหรับเนื้อดิบที่บดและชั่งน้ำหนักแล้ว ให้ติดฉลากระบุชื่อ วันที่ จำนวนครั้งที่บดทั้งหมด ฯลฯ

B หากบดส่วนผสมพิเศษจะต้องทำความสะอาดอุปกรณ์ทันที

C การส่งมอบวัสดุเสริม โดยให้แน่ใจว่าบรรจุภัณฑ์ไม่ได้รับความเสียหาย และปริมาณได้รับการยืนยัน

สาม. กระบวนการผสม สับ และหมัก

ก. เมื่อส่งมอบวัตถุดิบและสารช่วยในกระบวนการก่อนหน้า ให้ทำในหม้อเดียว

B สำหรับการผสมหรือการเติมของเหลวเสริมลงในผลิตภัณฑ์โดยตรง กระบวนการจะต้องดำเนินการตามข้อกำหนดของกระบวนการอย่างเคร่งครัด

C สำหรับการผสมของเหลวเสริม ควรมีการทำเครื่องหมายอย่างชัดเจน (รวมถึงวันที่ ชื่อผลิตภัณฑ์ ฯลฯ)

D หลังจากที่ส่วนผสมต่างๆ ถูกจ่ายออกไปแล้ว ส่วนผสมเหล่านั้นจะถูกบันทึกและติดฉลาก (เช่น วันที่ ชื่อผลิตภัณฑ์ น้ำหนัก จำนวน ฯลฯ)

สี่. กระบวนการบรรจุสูญญากาศ

ก. สำหรับหม้อแต่ละใบ แนะนำให้สร้างระบบเติมล่วงหน้าเพื่อตรวจสอบล่วงหน้าว่ามีสิ่งผิดปกติใดๆ ในการบรรจุหรือไม่ และเพื่อบันทึกเป็นหลักฐาน

B ชั้นวางที่ใช้สำหรับวางผลิตภัณฑ์จะต้องทำความสะอาดและแปรงเพื่อหลีกเลี่ยงสิ่งแปลกปลอมบนพื้นผิวผลิตภัณฑ์

C เมื่อใช้วัสดุเปลือกธรรมชาติ ให้คัดแยกสิ่งแปลกปลอมออก เมื่อเติมวัสดุเปลือกโปรตีน ให้แน่ใจว่าเคาน์เตอร์ไม่มีน้ำ

D ทำความสะอาดอุปกรณ์เมื่อบรรจุผลิตภัณฑ์ต่างๆ เพื่อหลีกเลี่ยงผลกระทบของสารเติมแต่งที่ละเอียดอ่อน

E สำหรับผลิตภัณฑ์ที่มีอุณหภูมิสูง ไส้ที่ต้องเติมใหม่ระหว่างการทำงานต้องตรวจสอบด้วยทองก่อนเติมเพื่อหลีกเลี่ยงการผสมกับสกรูและวัตถุโลหะอื่นๆ

V. กระบวนการนึ่งและอบแห้ง

ก. ก่อนใช้งานอุปกรณ์ ให้แน่ใจว่าเตาอบไม่มีสิ่งสกปรก และแรงดันไอน้ำก็สะอาด เป็นต้น

ข. ห้ามผสมผลิตภัณฑ์ดิบและสุกเข้าด้วยกันเพื่อป้องกันการปนเปื้อนข้าม

C ตรวจสอบให้แน่ใจว่าพารามิเตอร์อุณหภูมิและเวลาถูกต้องก่อนและหลังการประมวลผลผลิตภัณฑ์

D ผลิตภัณฑ์พื้นที่ไม่ได้นึ่งและผลิตภัณฑ์พื้นหลังการปรุงอาหารจะต้องถูกกำจัดตามระเบียบข้อบังคับ

หก. กระบวนการบรรจุภัณฑ์อัตโนมัติ

เครื่องชั่งอิเล็กทรอนิกส์และเครื่องมืออื่น ๆ ควรได้รับการสอบเทียบก่อนใช้งาน

B ผลิตภัณฑ์บรรจุภัณฑ์ควรผ่านหัววัดทองคำ สำหรับผลิตภัณฑ์ที่ผิดปกติควรจัดเก็บด้วยการดูแลเป็นพิเศษ

C ความแตกต่างของสีและคุณภาพไม่ควรชัดเจนเกินไปเมื่อบรรจุผลิตภัณฑ์หลายรายการ

ผลิตภัณฑ์แกรมลบ D ควรทำเครื่องหมายไว้อย่างชัดเจนและดำเนินการเป็นพิเศษ

Ⅶ,กระบวนการฆ่าเชื้อด้วยการปรุงอาหารที่อุณหภูมิสูง

ก. จัดทำบันทึกการตรวจสอบก่อนการพาสเจอร์ไรส์ที่เกี่ยวข้อง เช่น อุณหภูมิของน้ำ เป็นต้น

B จำนวนชั้นของตะกร้าไม่ควรมากเกินไปเมื่อส่งมอบผลิตภัณฑ์ (โดยทั่วไปคือประมาณ 6 ชั้น)

C ในระหว่างกระบวนการฆ่าเชื้อ ให้แน่ใจว่าผลิตภัณฑ์อยู่ต่ำกว่าระดับของเหลว

D อุณหภูมิในการทำให้เย็นของผลิตภัณฑ์ที่ผ่านการฆ่าเชื้อแล้วไม่ควรเกิน 20°C ก่อนที่จะโหลดลงในตะกร้า

Ⅷ, กระบวนการสเปรย์โค้ด

สินค้าที่ออกจากโกดังไม่สามารถสัมผัสพื้นโดยตรงได้ จำเป็นต้องเพิ่มแผ่นรองหรือตะกร้าที่พื้น

B กรัมเชิงลบของผลิตภัณฑ์ที่จัดเก็บแยกกันตามเงื่อนไขของการประมวลผลเพิ่มซ้ำ

C การรั่วไหลและผลิตภัณฑ์จากสิ่งแปลกปลอมที่ต้องตรวจจับ การบำบัดพิเศษ

D วันที่เข้ารหัสจะต้องชัดเจนและไม่มีข้อผิดพลาด และไม่ควรติดฉลากที่ไม่ถูกต้องบนผลิตภัณฑ์